Installation électrique en extérieur ? Une bande résistante aux UV est ce qui vous sépare des maux de tête futurs.

Pourquoi la résistance aux UV est cruciale pour les bandes électriques extérieures

Les effets destructeurs de la lumière du soleil sur les bandes électriques standard

Le soleil émet des rayons ultraviolets (UV) qui peuvent pénétrer et dégrader les matériaux avec le temps. Les bandes électriques standard, qui sont souvent fabriquées à partir de matériaux ne disposant pas d'une protection UV, sont très sensibles à ce type de dommage. Les matériaux ont tendance à se dégrader, entraînant une fragilité accrue et une perte importante d'adhésion. Une exposition prolongée au soleil peut réduire drastiquement la durée de vie de ces bandes, avec des études indiquant une réduction pouvant atteindre 50 % de leur durée de vie utile. De plus, des facteurs environnementaux tels que les fluctuations de température aggravent les effets néfastes de l'exposition aux UV, compromettant encore davantage l'intégrité de la bande.

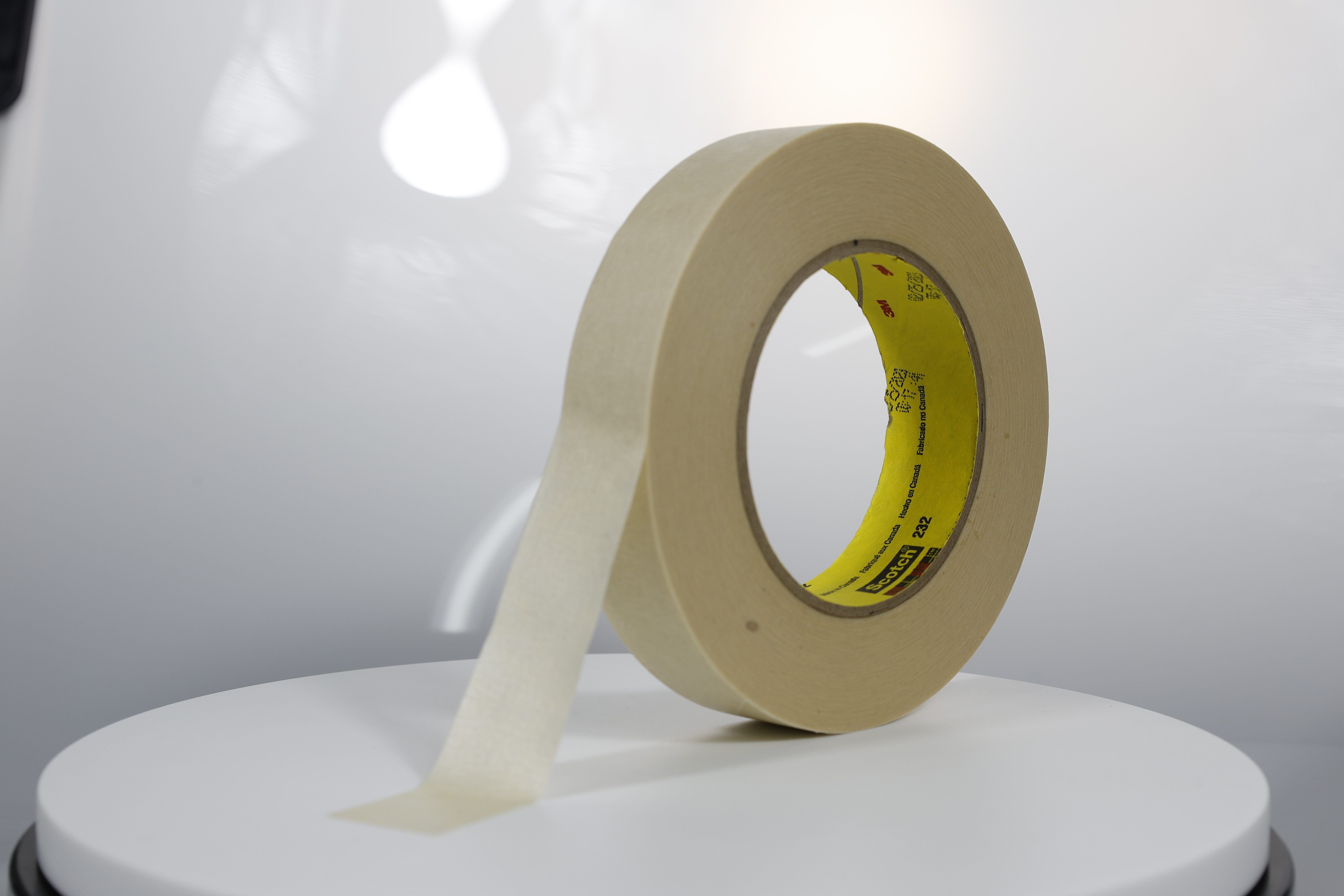

Comparaison des performances des bandes masquant résistantes aux UV et des bandes masquant ordinaires

Le ruban adhésif standard ou le ruban de masquage n'est généralement pas équipé d'inhibiteurs UV, ce qui entraîne une dégradation rapide lorsqu'il est exposé au soleil. En revanche, les rubans résistants aux UV intègrent des additifs spécifiques qui améliorent leur durabilité face aux rayons UV. Les tests comparatifs montrent que les rubans résistants aux UV conservent leur adhérence et leur flexibilité bien plus longtemps que leurs homologues standards. Bien que le coût initial du ruban résistant aux UV puisse être plus élevé, sa longévité réduit la fréquence des remplacements, ce qui en fait un choix économique à long terme.

Comment la dégradation UV compromet l'isolation électrique avec le temps

Les rayonnements UV peuvent dégrader de manière significative les matériaux des bandes adhésives électriques, compromettant leurs propriétés d'isolation. Lorsque l'isolation est compromise, il y a un risque accru de pannes électriques, telles que des courts-circuits ou des arcs électriques, qui peuvent entraîner des dangers potentiels d'incendie. Les experts recommandent l'utilisation de produits résistants aux UV pour assurer une sécurité et une efficacité à long terme, en particulier dans les applications électriques extérieures. Les données de terrain ont montré que les pannes d'équipements dues à la dégradation de l'isolation peuvent entraîner des coûts importants de maintenance et de réparation, soulignant l'importance d'utiliser une bande isolante résistante aux UV pour les applications extérieures.

Choisir la meilleure bande résistante aux UV pour une installation électrique extérieure

Comparaison de la durabilité aux UV entre les bandes à base de caoutchouc et les bandes isolantes en vinyle

Lorsque l'on choisit des rubans pour des applications électriques en extérieur, il est crucial de prendre en compte les différences de durabilité entre les rubans en caoutchouc et les rubans isolants en vinyle lorsqu'ils sont exposés aux UV. Les rubans en caoutchouc offrent généralement une meilleure élongation et adhérence dans des conditions sévères, ce qui les rend idéaux pour les climats extrêmes. D'un autre côté, bien que les rubans isolants en vinyle résistent à certains éléments environnementaux, ils se dégradent plus rapidement lorsqu'ils sont exposés aux rayons UV. Des tests comparatifs ont démontré que les rubans en caoutchouc durent plus longtemps dans des conditions ensoleillées, soulignant leur préférence pour les applications en extérieur. Les normes de l'industrie recommandent de choisir des rubans en fonction de facteurs spécifiques comme l'humidité et la température pour garantir une performance optimale.

Rubans double face résistants aux UV pour le montage de composants

Les rubans adhésifs double face résistants aux UV sont un excellent choix pour fixer des composants en extérieur grâce à leurs capacités de collage robustes. Ces rubans sont spécifiquement conçus pour résister aux éléments extérieurs, offrant une forte adhérence sur diverses surfaces. Dans des scénarios pratiques, les rubans double face facilitent des installations plus propres et minimisent les résidus laissés derrière, contribuant ainsi à un processus plus efficace. Les spécifications clés, telles que l'épaisseur et les niveaux d'adhérence, jouent un rôle crucial dans la performance du ruban, soulignant l'importance de choisir le bon ruban pour chaque application unique.

Applications spécialisées : Options résistantes à haute température

Dans des environnements caractérisés par des températures élevées, les rubans électriques traditionnels échouent souvent, nécessitant l'utilisation d'options spécialisées. Les rubans résistants à haute température et aux UV sont conçus pour maintenir leur performance adhésive sans fondre ou perdre leur prise sous la chaleur. Avec des compositions chimiques adaptées pour résister à la fois à la chaleur et à l'exposition aux UV, de tels rubans sont inestimables dans des secteurs exigeants tels que l'automobile ou les domaines industriels. Des études de cas confirment l'amélioration de la longévité et de la fiabilité de ces rubans résistants à la température, affirmant leurs avantages significatifs dans des environnements difficiles.

Caractéristiques principales des rubans électriques professionnels pour usage extérieur

Force adhésive dans des conditions météorologiques extrêmes

Les rubans électriques professionnels pour usage extérieur sont conçus pour maintenir une force adhésive dans des conditions météorologiques sévères. Ces rubans sont formulés pour conserver leur adhérence même lorsque les températures et les niveaux d'humidité varient de manière importante. Les résultats des tests ont montré que les adhésifs de haute qualité peuvent rester efficaces lorsqu'ils sont exposés à des chocs, des vibrations et d'autres perturbations. Les professionnels de l'industrie soulignent l'importance de choisir des rubans en fonction des conditions climatiques locales pour éviter les défaillances. Il est crucial de consulter les fiches techniques des fabricants, car elles fournissent des informations précieuses sur la force adhésive dans diverses conditions, aidant ainsi à prendre des décisions éclairées.

Capacités d'étanchéité combinées avec une protection contre les UV

Les caractéristiques imperméables et de protection contre les UV des rubans électriques sont essentielles pour empêcher l'ingression d'humidité et protéger contre les dégâts solaires, garantissant ainsi une longévité et une fiabilité optimales. Les rubans imperméables résistants aux UV sont particulièrement avantageux dans les climats humides, où les pannes électriques pourraient sinon être plus fréquentes. Des études de cas montrent que ces rubans minimisent considérablement les problèmes électriques en prévenant efficacement les dégâts causés par l'eau et le soleil. De plus, les certifications et les tests rigoureux valident les performances de ces rubans, prouvant leur efficacité dans des applications réelles.

Certifications pour les Normes de Sécurité Électrique Extérieure

Les certifications jouent un rôle clé dans l'attestation des performances et de la fiabilité des rubans destinés aux applications électriques en extérieur. Les produits qui répondent à des normes de sécurité spécifiques, telles que les certifications UL et CE, assurent aux utilisateurs de leur adéquation pour un tel usage. Ces certifications confirment que les rubans ont subi des tests rigoureux, ce qui est essentiel pour les installations professionnelles. L'utilisation de produits certifiés améliore non seulement la sécurité, mais prévient également d'éventuels problèmes juridiques liés au non-respect des réglementations dans les projets commerciaux. Les fabricants fournissent généralement une documentation détaillée sur la conformité, offrant ainsi une tranquillité d'esprit supplémentaire aux utilisateurs.

Pratiques d'installation pour des résultats durables

Techniques de préparation de surface pour une adhésion optimale

Une préparation adéquate de la surface est cruciale pour garantir une adhésion optimale lors de l'utilisation d'un ruban électrique. Pour y parvenir, il est nécessaire de nettoyer soigneusement la surface de toute saleté, graisse ou humidité, car les contaminants peuvent affecter considérablement la qualité d'adhésion du ruban. L'utilisation d'abrasifs pour rendre rugueuses les surfaces lisses peut encore améliorer l'adhésion en offrant une meilleure prise au ruban. Mettre en place des listes de contrôle pour la préparation des surfaces est une stratégie efficace pour maintenir une cohérence et une qualité constantes sur de nombreuses installations. Les recherches montrent qu'une préparation minutieuse de la surface peut considérablement prolonger la durée de vie des applications de ruban électrique, assurant ainsi un lien durable.

Méthodes d'enroulement appropriées pour l'isolation des fils

S'assurer d'une isolation de fil efficace nécessite de respecter des méthodes d'enroulement spécifiques. Des motifs d'enroulement constants et corrects empêchent les espaces, qui pourraient compromettre l'efficacité de l'isolation, assurant ainsi un joint durable. Pendant l'application, maintenir une tension et un chevauchement appropriés est essentiel car ces facteurs influencent grandement les propriétés d'isolation du ruban. Les installateurs peuvent compter sur des ressources instructives et des lignes directrices pour obtenir des résultats constants et fiables. Au contraire, adopter des méthodes incorrectes peut entraîner un usure prématurée, ce qui se traduit par des coûts de maintenance accrue au fil du temps. Par conséquent, comprendre et suivre les techniques d'enroulement correctes est indispensable pour une performance optimale.

Vérifications d'entretien pour identifier l'usure liée aux UV

Les vérifications de maintenance régulières sont essentielles pour détecter les premiers signes d'usure liée aux UV sur les installations de bande électrique. Des inspections régulières, tant visuelles que tactiles, peuvent aider à identifier la fragilité ou la perte d'adhésion causées par l'exposition aux UV, évitant ainsi d'éventuels dysfonctionnements. Établir un calendrier pour ces évaluations routinières peut considérablement améliorer la durée de vie et la sécurité des installations électriques. Les techniciens de terrain ont souligné l'importance de la maintenance proactive pour prévenir des réparations coûteuses. Mettre en œuvre une approche systématique des vérifications de maintenance garantit l'efficacité continue des bandes électriques dans les environnements extérieurs exposés à une forte luminosité.

Recommended Products

Hot News

Hot News

-

L'équipe TAPE conquiert le mont Phoenix de Shenzhen: unité, ambition et nouveaux sommets en 2025

2025-02-21

-

Le Rôle du Ruban Électrique en Polyimide dans l'Isolation Électronique

2025-01-21

-

Ruban Adhésif Double-Face Haute Résistance pour un Collage Securisé

2025-01-15

-

Ruban en Mousse Durable pour Applications Haute Performance

2025-01-10

-

Ruban de Masquage Protecteur Résistant aux Hautes Températures pour Conditions Extrêmes

2025-01-01

-

Le marché des rubans adhésifs devrait croître de 23,89 milliards de dollars américains entre 2024 et 2028. La demande croissante des industries utilisatrices stimule le marché !

2024-08-22