Avez-vous des équipements électriques extérieurs ? Utilisez des rubans résistants aux UV pour qu'ils fonctionnent pendant des années.

Comprendre les dégâts causés par les UV et les solutions de protection

Comment le soleil détériore les matériaux des équipements

La lumière solaire, en particulier les rayonnements UV, affecte considérablement divers matériaux d'équipement tels que les polymères, les métaux et les tissus. Les rayonnements UV déclenchent des réactions chimiques qui dégradent la structure moléculaire de ces matériaux, affectant particulièrement les polymères en réduisant leur résistance à la traction. Des études scientifiques montrent qu'un plastique non traité peut subir une réduction de jusqu'à 50 % de sa résistance à la traction après seulement 12 mois d'exposition aux UV. Cette dégradation ne touche pas uniquement les polymères ; les métaux peuvent subir une oxydation de surface, tandis que les tissus peuvent perdre leur élasticité et s'estomper. Les dommages causés par les UV sur l'équipement quotidien, comme les pièces automobiles et les matériaux de construction, peuvent entraîner des coûts de maintenance accrue et des remplacements fréquents, soulignant l'importance des mesures de protection.

La science derrière la stabilisation des polymères résistants aux UV

La stabilisation des polymères contre les rayonnements UV implique l'ajout méticuleux de produits chimiques spécifiques pour améliorer la durée de vie des produits. Les additifs clés incluent des absorbeurs UV et des stabilisateurs lumineux à amines hindrés (HALS), qui sont efficaces pour neutraliser les effets nocifs des rayons UV. Les absorbeurs UV fonctionnent en absorbant la lumière UV et en la dissipant sous forme de chaleur, tandis que les HALS opèrent principalement en piégeant les radicaux libres produits lors de l'exposition aux UV. De telles mesures peuvent augmenter la durée de vie des matériaux traités jusqu'à 300 %, montrant une amélioration de performance remarquable par rapport aux matériaux non traités. Les fabricants devraient envisager ces additifs lors du développement de produits résistants aux UV afin de répondre aux attentes croissantes en termes de durabilité et de performance pour les applications extérieures.

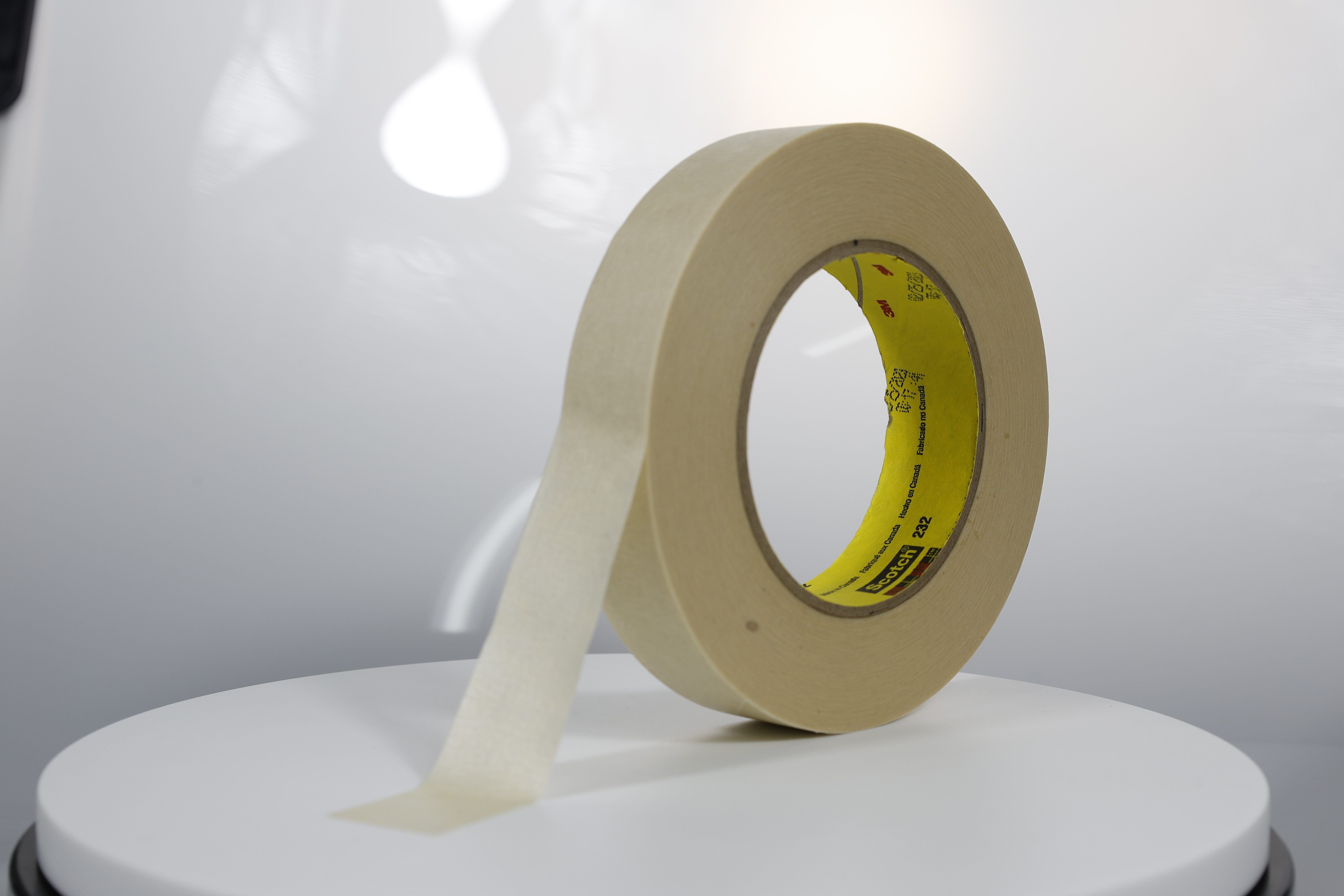

Comparaison entre les bandes adhésives traditionnelles et les options résistantes aux UV

Les bandes adhésives traditionnelles manquent souvent de durabilité et de longévité lorsqu'elles sont exposées aux rayonnements UV, ce qui rend les bandes résistantes aux UV un choix supérieur pour les applications en extérieur. La différence réside dans la composition du matériau, car les bandes résistantes aux UV sont spécifiquement conçues pour supporter une exposition prolongée au soleil. Des études comparatives montrent qu'environnement extérieur, les bandes non résistantes aux UV ont un taux d'échec plus élevé, tandis que les alternatives résistantes aux UV maintiennent leur intégrité et la qualité de leur adhérence sur de longues périodes. Cela conduit à une conclusion sur le rapport coût-efficacité, car les bandes résistantes aux UV offrent des intervalles de remplacement plus longs, réduisant ainsi les coûts de maintenance. L'utilisation de bandes résistantes aux UV est non seulement bénéfique pour protéger l'équipement, mais offre également des avantages économiques en réduisant les coûts à long terme liés aux remplacements fréquents.

Applications Critiques pour les Bandes Résistantes aux UV

Protéger les Systèmes Électriques avec ruban isolant

L'utilisation d'un ruban isolant résistant aux UV dans les systèmes électriques extérieurs est cruciale pour éviter les pannes électriques. L'exposition aux rayons UV du soleil peut entraîner la dégradation des matériaux d'isolation traditionnels, augmentant le risque de courts-circuits et d'échecs du système. Le ruban isolant résistant aux UV non seulement augmente la durée de vie des systèmes électriques, mais améliore également leur fiabilité. Par exemple, les industries de la production d'énergie et des télécommunications comptent beaucoup sur l'isolation électrique pour assurer la sécurité et les performances. Dans ces secteurs, toute interruption due à des pannes électriques peut entraîner des pertes opérationnelles et financières importantes, soulignant l'importance d'une protection robuste contre les UV.

Scellage du matériel extérieur à l'aide d'un ruban en caoutchouc

Le ruban en caoutchouc se distingue par ses excellentes propriétés d'étanchéité, notamment dans des conditions météorologiques sévères. Sa flexibilité et sa nature imperméable en font un choix idéal pour les applications d'équipements extérieurs. Des études ont montré que l'utilisation de ruban en caoutchouc dans des environnements extérieurs peut réduire significativement les coûts de maintenance grâce à sa durabilité et sa résistance aux conditions extrêmes. Les secteurs tels que l'agriculture et la construction dépendent fréquemment du ruban en caoutchouc pour les besoins d'étanchéité et d'isolation. En construction, par exemple, le ruban en caoutchouc est essentiel pour sceller les conduits et autour des fenêtres et portes, garantissant que les bâtiments restent isolés des éléments sans remplacement ou réparation fréquents.

Préservation des harnais électriques dans les environnements automobiles/industriels

La résistance aux UV est un facteur critique dans les applications de harnais électrique pour éviter l'échec de l'isolation, qui pourrait entraîner une panne du matériel. Les rubans résistants aux UV protègent les harnais électriques contre la dégradation et prolongent la durée de vie des systèmes automobiles et industriels. Les statistiques montrent que l'utilisation d'un ruban résistant aux UV peut réduire les taux de panne et améliorer la longévité du matériel. Des études de cas de l'industrie automobile mettent en avant des mises en œuvre réussies où des rubans résistants aux UV ont protégé les harnais électriques dans les véhicules, contribuant à moins de pannes et à des composants plus durables. Ces rubans garantissent que les harnais électriques conservent leur intégrité même sous une exposition continue au soleil, ce qui est courant dans les environnements automobiles et industriels.

Alternatives au ruban PVC pour une exposition à long terme

Dans les environnements où une exposition prolongée aux rayons UV se produit, envisager des alternatives au ruban PVC est essentiel pour garantir la durabilité et les performances. Des études comparant le PVC et les rubans résistants aux UV montrent que les options résistantes aux UV surpassent de manière significative les rubans en PVC en termes d'adhésion et de durabilité à long terme dans les environnements extérieurs. Lors du choix des rubans pour de telles applications, il est crucial de prendre en compte des facteurs tels que les fluctuations de température, les niveaux d'humidité et les défis industriels spécifiques. Par exemple, les industries aérospatiale et maritime optent souvent pour ces alternatives résistantes aux UV en raison de leur capacité sans égale à résister à des conditions environnementales sévères tout en maintenant l'intégrité structurelle et l'efficacité.

Avantages de performance des adhésifs résistants aux UV

Étanchéification grâce à des formulations hydrophobes

Les adhésifs résistants aux UV avec des formulations hydrophobes offrent des avantages significatifs dans les applications d'étanchéité en empêchant l'intrusion d'eau et en améliorant la durabilité. Les propriétés hydrophobes repoussent l'eau, garantissant que les adhésifs conservent leur intégrité de collage dans des conditions humides. Par exemple, dans un cadre industriel, l'adoption d'adhésifs résistants aux UV pour les projets d'étanchéification a rapporté une augmentation substantielle de la longévité et des performances. Une étude a révélé qu'utiliser de telles formulations peut améliorer les performances jusqu'à 30 % par rapport aux adhésifs standards. Ces attributs sont particulièrement bénéfiques dans les secteurs exigeant des solutions d'étanchéité robustes, tels que le bâtiment et l'industrie maritime, où des résultats durables sont une priorité.

Stabilité thermique à des températures extrêmes

Les adhésifs résistants aux UV se distinguent par leur capacité à maintenir leurs propriétés d'adhésion sous des températures extrêmes variées, démontrant une stabilité thermique élevée. Cette caractéristique est essentielle pour les applications exposées à des environnements à températures fluctuantes ou élevées, tels que les installations extérieures et les milieux industriels. Les recherches montrent que ces adhésifs peuvent résister à des plages de température allant de -40 à 150 degrés Celsius sans perdre en force d'adhérence. Une telle stabilité garantit une performance constante, prévenant les échecs qui peuvent survenir avec des matériaux sensibles à la température. Dans les industries comme l'automobile et l'aérospatial, où la fiabilité sous des températures extrêmes est cruciale, les adhésifs résistants aux UV se sont révélés inestimables grâce à leur capacité à maintenir un lien solide sur une large gamme de températures.

Résistance aux fissurations et aux échecs d'adhésion

Les fissurations et les échecs d'adhésion sont des défis courants dans les environnements avec une forte exposition aux UV, mais les adhésifs résistants aux UV offrent une solution avec une résistance améliorée. En atténuant les mécanismes de défaillance associés à la dégradation induite par les UV, ces adhésifs fournissent une meilleure fiabilité à long terme. Les données montrent une réduction significative des occurrences de fissuration et des échecs d'adhésif lorsque des adhésifs résistants aux UV sont utilisés, avec des améliorations allant jusqu'à 40 % dans les indicateurs de performance. Des cas concrets illustrent davantage leur efficacité ; dans la fabrication automobile, le passage à des adhésifs résistants aux UV a minimisé les problèmes sur la chaîne d'assemblage des véhicules et prolongé le cycle de vie des composants dépendant des liaisons adhésives. Une telle durabilité les rend préférables dans les contextes nécessitant une grande résilience et fiabilité.

Choisir le bon ruban résistant aux UV

Considérations sur les matériaux : Caoutchouc vs PVC vs Polyoléfine

Lorsque l'on choisit le ruban adhésif résistant aux UV approprié, il est crucial de comprendre les différences entre les matériaux. Les rubans fabriqués à partir de caoutchouc, de PVC et de polyoléfine offrent des caractéristiques distinctes en termes de durabilité, de flexibilité et de résistance aux UV. Rubber tape est célébré pour sa flexibilité exceptionnelle et est excellent pour les applications nécessitant de l'élasticité, comme l'isolation électrique. Ruban en PVC , également connu sous le nom de bande de isolation électrique , offre une grande durabilité et est résistant au feu et aux intempéries, ce qui en fait un incontournable dans les environnements domestiques et industriels. Les rubans en polyoléfine sont connus pour leur excellente résistance aux UV et leur durabilité chimique, idéale pour les applications extérieures dans des environnements difficiles. Les experts de l'industrie recommandent souvent de choisir le matériau du ruban en fonction des cas d'utilisation spécifiques, comme le choix du PVC pour l'isolation des câbles et du polyoléfine pour les tâches de scellement extérieur. Les innovations dans les technologies de ruban continuent d'améliorer ces matériaux, offrant des solutions encore plus robustes pour les environnements difficiles.

Classifications de la force adhésive pour différentes surfaces

La force d'adhérence varie considérablement selon les types de surfaces, exigeant une sélection soigneuse pour garantir des performances optimales. Pour les surfaces métalliques, les rubans résistants aux UV avec une colle robuste compatible avec les finitions lisses sont idéaux. À l'inverse, les rubans utilisés sur les plastiques peuvent nécessiter une force d'adhérence spécialisée pour éviter la dégradation ou le glissement. Les recherches montrent que les rubans résistants aux UV avec des propriétés adhésives polyvalentes répondent bien aux besoins de divers secteurs industriels, en démontrant un collage efficace sur du bois, du plastique et des métaux. Les utilisateurs finaux doivent se fier aux spécifications de surface, optant pour des adhésifs plus puissants pour le béton et autres matériaux poreux similaires. Cette approche personnalisée garantit que les capacités de l'adhésif correspondent aux exigences de l'application, maximisant ainsi sa durée de vie et ses performances.

Certifications spécifiques à l'industrie à rechercher

Les certifications jouent un rôle pivot dans la garantie que les rubans résistants aux UV répondent aux normes de l'industrie en matière de fiabilité et de sécurité. Les standards de certification notables incluent ASTM et ISO, qui assurent que les produits sont testés et validés pour des conditions environnementales et d'utilisation spécifiques. Ces certifications sont particulièrement cruciales dans des secteurs comme la construction et l'automobile, où une défaillance du produit peut avoir des conséquences importantes. S'assurer que les rubans respectent ces standards implique une garantie de qualité et de performance, offrant ainsi une tranquillité d'esprit aux utilisateurs qui comptent sur ces matériaux pour des applications critiques. Les avis d'experts de l'industrie suggèrent que maintenir une conformité avec ces certifications reste un facteur clé dans le développement de produits et la confiance du marché.

Pratiques optimales pour l'installation et l'entretien

Techniques de préparation de surface pour une adhésion optimale

Le préparation adéquate de la surface est cruciale pour garantir une adhésion optimale lors de l'installation de bandes résistantes aux UV. Une préparation de surface efficace implique de nettoyer soigneusement la surface afin d'éliminer toute poussière, saleté ou huiles. Cela assure que l'adhésif peut se lier complètement avec le matériau. De plus, abrasiver la surface avec du papier de verre peut améliorer l'adhésion, en particulier sur les surfaces lisses comme le métal ou le plastique. Les recherches montrent que les surfaces préparées correctement selon ces lignes directrices présentent une qualité d'adhésion significativement supérieure à celles qui ne le sont pas. Il est important de suivre attentivement les instructions d'installation du fabricant pour maximiser les performances et la durée de vie de la bande.

Schémas de chevauchement pour une couverture UV complète

L'utilisation des bons motifs de chevauchement est essentielle pour obtenir une protection UV complète lors de l'application de bandes adhésives. En chevauchant stratégiquement les bords des bandes, vous pouvez atténuer la dégradation UV et renforcer la durabilité. Des études ont montré que les bandes appliquées avec des techniques de chevauchement précises offrent une protection améliorée, réduisant considérablement le risque de dommages UV au fil du temps. Pour garantir une couverture complète, il est recommandé de commencer par le bas de la surface et de travailler vers le haut, permettant ainsi un chevauchement constant. Suivre les meilleures pratiques en matière d'application de chevauchement prolonge non seulement la durée de vie de la bande, mais minimise également l'exposition aux rayons UV nocifs.

Intervalle d'inspection pour les vérifications d'intégrité des bandes

Établir des intervalles d'inspection réguliers est vital pour maintenir l'intégrité de la bande et garantir son efficacité dans le temps. La fréquence de ces vérifications peut varier en fonction des niveaux d'exposition environnementale, avec des inspections plus fréquentes recommandées dans des conditions difficiles. Les recherches corréllent l'inspection et l'entretien proactifs avec une durée de vie accrue de la bande et une fiabilité de performance constante. Pour assurer une intégrité continue de la bande, envisagez d'intégrer des inspections visuelles et des tests de performance dans votre routine d'entretien. Les vérifications régulières permettent d'identifier tout signe précoce d'usure ou de dommage, permettant des interventions opportunes et une performance optimale tout au long de la durée de vie de la bande.

Produits recommandés

Actualités à la Une

Actualités à la Une

-

L'équipe TAPE conquiert le mont Phoenix de Shenzhen: unité, ambition et nouveaux sommets en 2025

2025-02-21

-

Le Rôle du Ruban Électrique en Polyimide dans l'Isolation Électronique

2025-01-21

-

Ruban Adhésif Double-Face Haute Résistance pour un Collage Securisé

2025-01-15

-

Ruban en Mousse Durable pour Applications Haute Performance

2025-01-10

-

Ruban de Masquage Protecteur Résistant aux Hautes Températures pour Conditions Extrêmes

2025-01-01

-

Le marché des rubans adhésifs devrait croître de 23,89 milliards de dollars américains entre 2024 et 2028. La demande croissante des industries utilisatrices stimule le marché !

2024-08-22