Tem equipamentos elétricos externos? Use fitas resistentes a UV para mantê-los funcionando por anos.

Entendendo o Dano por UV e Soluções Protetoras

Como a luz solar degrada materiais de equipamentos

A luz solar, especificamente a radiação UV, afeta significativamente diversos materiais de equipamentos, como polímeros, metais e tecidos. A radiação UV inicia reações químicas que degradam a estrutura molecular desses materiais, afetando particularmente os polímeros ao reduzir sua resistência à tração. Estudos científicos mostram que plásticos não tratados podem sofrer uma redução de até 50% na resistência à tração após apenas 12 meses de exposição à radiação UV. Essa degradação não é exclusiva dos polímeros; os metais podem sofrer oxidação superficial, enquanto os tecidos podem desbotar e perder sua elasticidade. O dano UV em equipamentos cotidianos, como peças automotivas e materiais de construção, pode levar a custos de manutenção aumentados e substituições frequentes, destacando a importância de medidas protetoras.

A ciência por trás da estabilização de polímeros resistentes a UV

A estabilização de polímeros contra radiação UV envolve a adição meticulosa de produtos químicos específicos para aumentar a longevidade do produto. Aditivos-chave incluem absorvedores de UV e estabilizadores de luz com amina hindered (HALS), que são eficazes na neutralização dos efeitos nocivos dos raios UV. Os absorvedores de UV funcionam absorvendo a luz UV e dissipando-a como calor, enquanto os HALS operam principalmente capturando radicais livres produzidos durante a exposição à UV. Tais medidas podem aumentar o tempo de vida dos materiais tratados em até 300%, demonstrando uma melhoria notável no desempenho em comparação com os equivalentes não tratados. Fabricantes devem considerar esses aditivos ao desenvolver produtos resistentes a UV para atender às crescentes expectativas quanto à durabilidade e desempenho em aplicações externas.

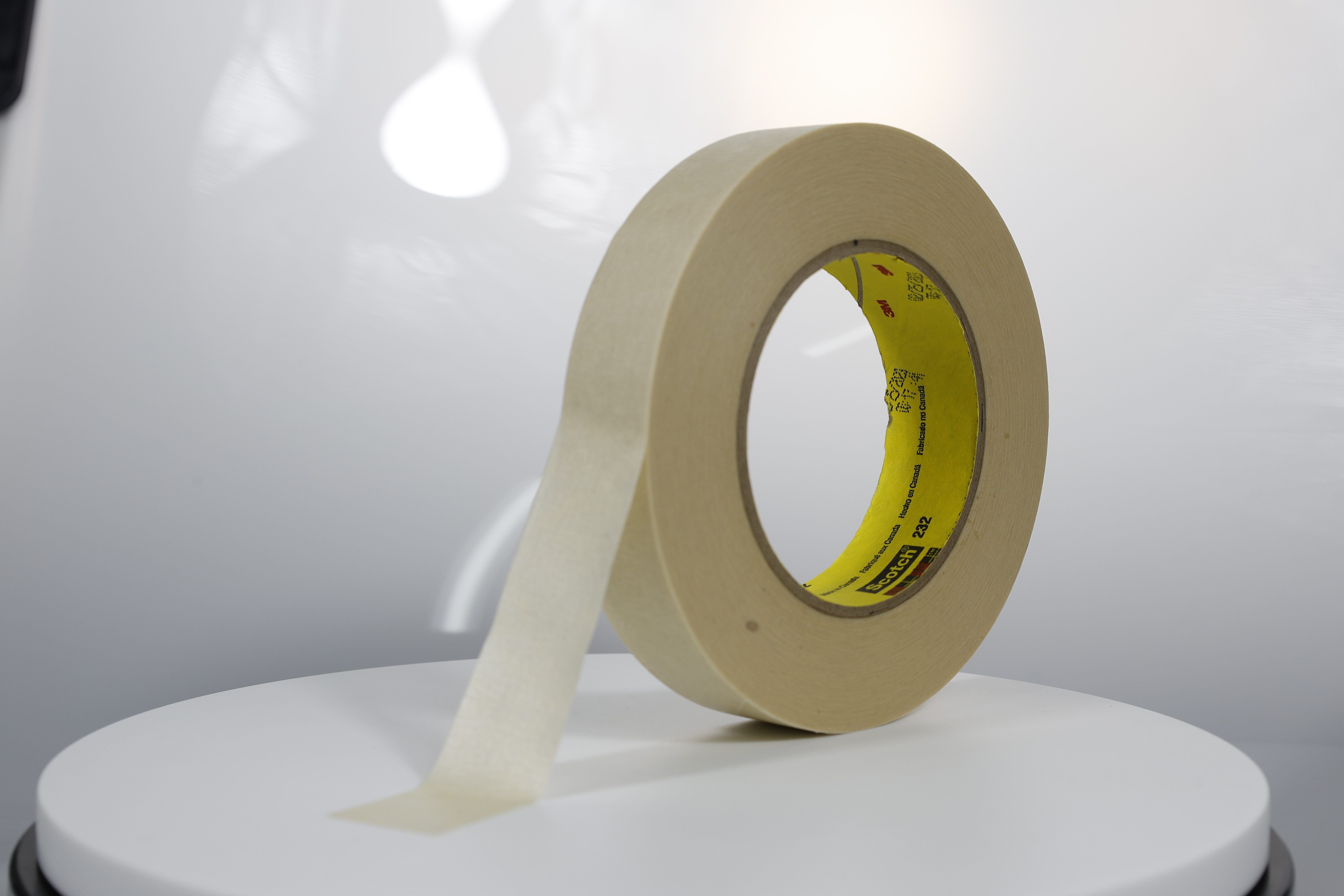

Comparando fitas tradicionais versus opções resistentes a UV

As fitas tradicionais muitas vezes falham em durabilidade e longevidade quando expostas à radiação UV, tornando as fitas resistentes a UV uma escolha superior para aplicações ao ar livre. A diferença está na composição do material, pois as fitas resistentes a UV são especificamente projetadas para suportar exposição prolongada ao sol. Estudos comparativos revelam que as fitas não resistentes a UV têm uma taxa de falha maior em ambientes externos, enquanto alternativas resistentes a UV mantêm a integridade e a qualidade adesiva por períodos mais longos. Isso leva à conclusão sobre a eficácia custo-benefício, já que as fitas resistentes a UV oferecem intervalos de substituição mais longos, reduzindo assim os custos de manutenção. O uso de fitas resistentes a UV não só é benéfico para proteger o equipamento, mas também proporciona vantagens econômicas ao reduzir os custos de longo prazo associados a substituições frequentes.

Aplicações Críticas para Fitas Resistentes a UV

Protegendo Sistemas Elétricos com fita isolante

O uso de fita isolante resistente a raios UV em sistemas elétricos externos é crucial para prevenir falhas elétricas. A exposição aos raios UV do sol pode levar à degradação de materiais isolantes tradicionais, aumentando o risco de curtos-circuitos e falhas no sistema. A fita isolante resistente a UV não só aumenta a longevidade dos sistemas elétricos, mas também melhora sua confiabilidade. Por exemplo, as indústrias de geração de energia e telecomunicações dependem fortemente da isolamento elétrico para garantir segurança e desempenho. Nesses setores, qualquer tempo de inatividade devido a falhas elétricas pode resultar em perdas operacionais e financeiras significativas, destacando a importância de uma proteção UV robusta.

Selagem de Equipamentos Externos Usando Fita de Borracha

A fita de borracha se destaca por suas propriedades superiores de vedação, especialmente em condições climáticas adversas. Sua flexibilidade e natureza impermeável a tornam ideal para aplicações em equipamentos ao ar livre. Estudos mostraram que o uso de fita de borracha em ambientes externos pode reduzir significativamente os custos de manutenção devido à sua durabilidade e resistência a condições extremas. Setores como agricultura e construção frequentemente dependem da fita de borracha para vedação e isolamento. Na construção, por exemplo, a fita de borracha é essencial para vedar dutos e ao redor de janelas e portas, garantindo que os prédios permaneçam isolados dos elementos sem substituição ou reparo frequente.

Preservação de Harness de Fios em Ambientes Automotivos/Industriais

A resistência à radiação UV é um fator crítico em aplicações de conjuntos de cabos para evitar a falha da isolante, o que poderia levar ao mau funcionamento do equipamento. As fitas resistentes a UV protegem os conjuntos de cabos contra degradação e prolongam a vida útil de sistemas automotivos e industriais. Estatísticas demonstram que o uso de fitas resistentes a UV pode reduzir as taxas de falha e melhorar a longevidade dos equipamentos. Estudos de caso da indústria automotiva destacam implementações bem-sucedidas onde fitas resistentes a UV protegeram conjuntos de cabos em veículos, contribuindo para menos falhas e componentes mais duráveis. Essas fitas garantem que os conjuntos de cabos mantenham sua integridade mesmo com exposição contínua à luz solar, algo comum tanto em ambientes automotivos quanto industriais.

Alternativas de Fita PVC para Exposição de Longo Prazo

Em ambientes onde a exposição prolongada a raios UV ocorre, considerar alternativas de fita PVC é essencial para garantir durabilidade e desempenho. Estudos comparando PVC e fitas resistentes a UV revelam que as opções resistentes a UV apresentam um desempenho significativamente superior ao das fitas de PVC em termos de adesão e durabilidade de longo prazo em ambientes externos. Ao selecionar fitas para tais aplicações, é crucial considerar fatores como flutuações de temperatura, níveis de umidade e desafios industriais específicos. Por exemplo, as indústrias aeroespacial e marítima muitas vezes optam por essas alternativas resistentes a UV devido à sua capacidade sem igual de resistir a condições ambientais adversas enquanto mantêm a integridade estrutural e eficácia.

Vantagens de Desempenho dos Adesivos Resistentes a UV

Impermeabilização através de Formulações Hidrofóbicas

Adesivos resistentes a UV com formulações hidrofóbicas oferecem vantagens significativas em aplicações de impermeabilização ao evitar a entrada de água e aumentar a durabilidade. As propriedades hidrofóbicas repelem a água, garantindo que os adesivos mantenham sua integridade de vínculo em condições úmidas. Por exemplo, em um ambiente industrial, a adoção de adesivos resistentes a UV para projetos de impermeabilização relatou um aumento substancial na longevidade e desempenho. Um estudo revelou que o uso dessas formulações pode melhorar o desempenho em até 30% em comparação com adesivos padrão. Essas características são particularmente benéficas em setores que demandam soluções robustas de impermeabilização, como as indústrias da construção e marítima, onde resultados de longa duração são uma prioridade.

Estabilidade Térmica em Temperaturas Extremas

Adesivos resistentes a UV se destacam na manutenção de propriedades de adesão sob temperaturas extremas variáveis, demonstrando alta estabilidade térmica. Essa característica é vital para aplicações expostas a ambientes com flutuações ou altas temperaturas, como instalações ao ar livre e configurações industriais. Pesquisas indicam que esses adesivos podem suportar faixas de temperatura de -40 a 150 graus Celsius sem perder força de adesão. Tal estabilidade garante um desempenho consistente, prevenindo falhas que podem ocorrer com materiais sensíveis à temperatura. Em indústrias como automotiva e aeroespacial, onde a confiabilidade sob extremos de temperatura é crucial, adesivos resistentes a UV provaram ser inestimáveis devido à sua capacidade de manter um vínculo forte em um amplo espectro de temperatura.

Resistência ao Rachamento e Falha do Adesivo

Rachaduras e falhas adesivas são desafios comuns em ambientes com alta exposição a UV, mas adesivos resistentes a UV oferecem uma solução com resistência aprimorada. Mitigando mecanismos de falha associados à degradação induzida por UV, esses adesivos proporcionam maior confiabilidade a longo prazo. Dados mostram uma redução significativa nas ocorrências de rachaduras e falhas adesivas quando adesivos resistentes a UV são utilizados, com melhorias de até 40% nos indicadores de desempenho. Casos reais ilustram ainda mais sua eficácia; na fabricação automotiva, a mudança para adesivos resistentes a UV minimizou problemas na linha de montagem de veículos e prolongou o ciclo de vida de componentes dependentes de ligações adesivas. Essa durabilidade os torna preferenciais em contextos que exigem alta resiliência e confiabilidade.

Selecionando o Adesivo Resistente a UV Certo

Considerações sobre materiais: Borracha vs PVC vs Poliolefinas

Ao selecionar a fita resistente a UV adequada, entender as diferenças de materiais é crucial. Fitas feitas de borracha, PVC e poliolefina oferecem características distintas em termos de durabilidade, flexibilidade e resistência à radiação UV. Fita de borracha é celebrada por sua excepcional flexibilidade e é excelente para aplicações que exigem elasticidade, como isolamento elétrico. Fita de pvc , também conhecido como fita de isolamento elétrico , oferece durabilidade considerável e é resistente ao fogo e intempéries, tornando-a um item básico tanto em ambientes domésticos quanto industriais. Fitas de poliolefina são conhecidas por sua excelente resistência à UV e durabilidade química, ideais para aplicações ao ar livre em ambientes adversos. Especialistas da indústria frequentemente recomendam escolher o material da fita com base em casos de uso específicos, como selecionar PVC para isolamento de fiação e poliolefina para tarefas de vedação externa. Inovações nas tecnologias de fitas continuam a aprimorar esses materiais, oferecendo soluções ainda mais robustas para ambientes desafiadores.

Classificações de força adesiva para diferentes superfícies

A força de adesão varia significativamente entre os tipos de superfície, exigindo uma seleção cuidadosa para garantir o desempenho ótimo. Para superfícies metálicas, fitas resistentes a UV com um adesivo robusto compatível com acabamentos lisos são ideais. Por outro lado, as fitas usadas em plásticos podem requerer uma força de adesão especializada para evitar degradação ou deslizamento. Pesquisas destacam que fitas resistentes a UV com propriedades adesivas versáteis atendem bem a uma variedade de indústrias, demonstrando vedação eficaz em madeira, plástico e metais. Os usuários finais devem ser guiados pelas especificações da superfície, optando por adesivos mais fortes para concreto e materiais porosos semelhantes. Essa abordagem personalizada garante que as capacidades do adesivo estejam alinhadas com os requisitos da aplicação, maximizando durabilidade e desempenho.

Certificações específicas da indústria para procurar

As certificações desempenham um papel fundamental na garantia de que as fitas resistentes a UV atendem aos padrões da indústria em termos de confiabilidade e segurança. Normas de certificação notáveis incluem ASTM e ISO, que garantem que os produtos sejam testados e comprovados para condições ambientais e de uso específicas. Essas certificações são particularmente cruciais em indústrias como construção e automotiva, onde o fracasso do produto pode ter consequências significativas. Garantir que as fitas atendam a esses padrões implica uma garantia de qualidade e desempenho, oferecendo tranquilidade aos usuários que dependem desses materiais para aplicações críticas. Insights de especialistas da indústria sugerem que manter a conformidade com essas certificações continua sendo um fator-chave no desenvolvimento de produtos e na confiança do mercado.

Melhores Práticas para Instalação e Manutenção

Técnicas de Preparação de Superfície para Adesão Ótima

A preparação adequada da superfície é crucial para garantir a adesão ótima ao instalar fitas resistentes a UV. A preparação eficaz da superfície envolve limpar a superfície thoroughly para remover qualquer poeira, entulho ou óleos. Isso garante que o adesivo possa se ligar completamente ao material. Além disso, aspergir a superfície com lixa pode melhorar a adesão, particularmente em superfícies lisas como metal ou plástico. Pesquisas indicam que superfícies preparadas adequadamente de acordo com essas diretrizes demonstram qualidade de adesão significativamente aumentada em comparação com aquelas que não são. É importante seguir de perto as diretrizes de instalação do fabricante para maximizar o desempenho e a longevidade da fita.

Padrões de sobreposição para cobertura UV completa

Utilizar os padrões de sobreposição corretos é essencial para alcançar uma proteção UV abrangente ao aplicar fitas. Ao sobrepor estrategicamente as bordas da fita, você pode mitigar a degradação por UV e aumentar a durabilidade. Estudos mostraram que fitas aplicadas com técnicas de sobreposição precisas fornecem uma proteção aprimorada, reduzindo significativamente o risco de danos causados por UV ao longo do tempo. Para garantir uma cobertura completa, recomenda-se começar pela parte inferior da superfície e trabalhar para cima, permitindo uma sobreposição consistente. Seguir as melhores práticas na aplicação de sobreposição não só prolonga a vida útil da fita, mas também minimiza a exposição aos raios UV nocivos.

Intervalos de Inspeção para Verificação da Integridade das Fitas

Estabelecer intervalos regulares de inspeção é vital para manter a integridade do fitilho e garantir sua eficácia ao longo do tempo. A frequência dessas verificações pode variar com base nos níveis de exposição ambiental, sendo aconselhável inspeções mais frequentes em condições adversas. Pesquisas correlacionam inspeção e manutenção proativas com aumento da vida útil do fitilho e confiabilidade consistente no desempenho. Para garantir a integridade contínua do fitilho, considere incorporar inspeções visuais e testes de desempenho à sua rotina de manutenção. Verificações regulares ajudam a identificar sinais precoces de desgaste ou dano, permitindo intervenções oportunas e desempenho ótimo durante toda a vida útil do fitilho.

Produtos Recomendados

Notícias Quentes

Notícias Quentes

-

Equipe TAPE conquista a Montanha Fênix de Shenzhen: Unidade, ambição e novas alturas em 2025

2025-02-21

-

O papel da fita elétrica de poliimida no isolamento eletrônico

2025-01-21

-

Tela de alta resistência de dois lados para ligação segura

2025-01-15

-

Tela de espuma durável para aplicações de alto desempenho

2025-01-10

-

Banda protetora resistente a altas temperaturas para condições extremas

2025-01-01

-

O tamanho do mercado de fitas adesivas deve crescer em USD 23,89 bilhões de 2024 a 2028. O aumento da demanda por parte das indústrias usuárias impulsiona o mercado!

2024-08-22